Это тематическое исследование показывает, как систематически разрабатывать набор оптимальных установившихся калибровочных таблиц механизма с помощью Model-Based Calibration Toolbox™.

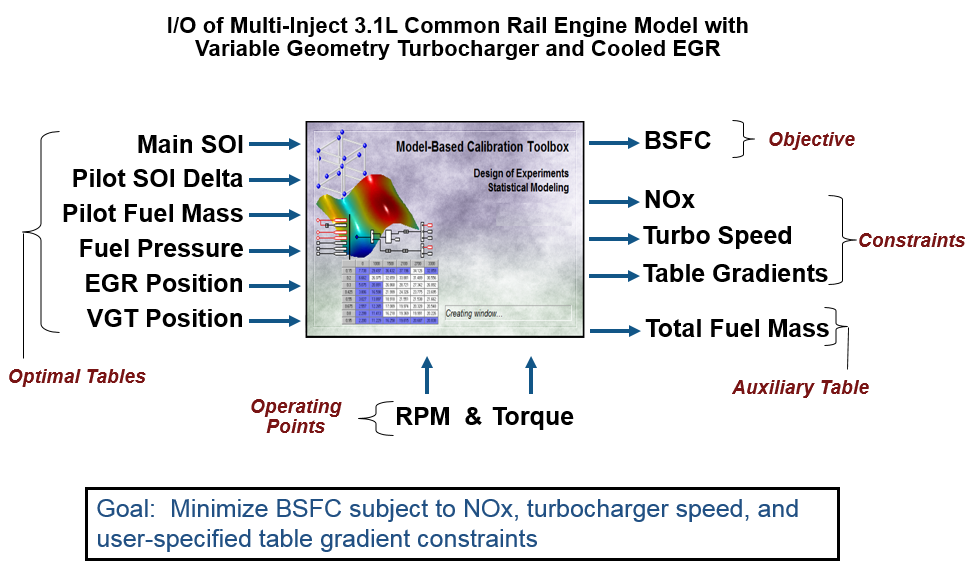

Механизм, который будет калиброван, 3.1L мультиинжекционный механизм воспламенения сгорания с общей направляющей, турбокомпрессором изменяемой геометрии (VGT) и охлажденной рециркуляцией выхлопного газа (EGR).

Цель калибровки состоит в том, чтобы минимизировать специфичный для тормоза расход топлива (BSFC) в определенных рабочих точках скорости/загрузки через рабочий диапазон механизма и соответствовать этим ограничениям:

Предельное общее количество эмиссия NOx.

Ограничьте максимальную скорость турбокомпрессора.

Ограничьте калибровочные табличные градиенты для гладкости.

Анализ должен произвести таблицы оптимальной калибровки в скорости и крутящем моменте для:

Лучше всего основной запуск инжекционной синхронизации

Лучшая общая введенная топливная масса на цилиндр на цикл

Лучшая экспериментальная синхронизация инжекции относительно основной синхронизации

Лучшая экспериментальная инжекционная топливная часть массы общей инжекционной массы

Лучшее положение рециркуляции выхлопного газа (EGR)

Лучшее положение лопасти турбокомпрессора изменяемой геометрии (VGT)

Лучшее топливное давление направляющей относительно номинального давления по сравнению со скоростью вращения двигателя

Эти разделы объясняют цели выбора оптимальных значений для этих калибровочных таблиц и эффектов этих контрольных переменных на механизме:

Вы выбираете инжекционную синхронизацию основной системы впрыскивания топлива, чтобы максимизировать КПД механизма. Вы стремитесь заставлять пиковое цилиндрическое давление возникнуть немного после поршневого центра верхней части. Вы вводите топливо непосредственно перед главным центральным сжатием, как показано.

Затем можно достигнуть пикового давления сгорания сразу после главного центрального расширения.

Также необходимо настроить синхронизацию инжекции согласно скорости и другим условиям.

Необходимо совершенствоваться (переместитесь ранее перед поршневым центром верхней части), запуск синхронизации инжекции с увеличивающейся скоростью и растворения (рециркуляция выхлопного газа или EGR).

Необходимо задержать запуск синхронизации инжекции с увеличенным потреблением свежего воздуха (загрузка).

Вы выбираете синхронизацию экспериментальной системы впрыскивания топлива, чтобы запустить сгорание рано перед более крупной основной системой впрыскивания топлива. Экспериментальная система впрыскивания топлива происходит задолго до главного центрального сжатия и перед основной инжекцией.

Можно использовать экспериментальную систему впрыскивания топлива, чтобы управлять шумом сгорания, потому что это влияет на изменчивость в цилиндрическом давлении.

В этом примере экспериментальная синхронизация системы впрыскивания топлива задана как смещение дельты угла заводной рукоятки перед основной инжекцией и является поэтому относительным количеством.

Состав топливно-воздушной смеси (AFR) влияет на КПД механизма и эмиссию. Богатый AFR вызывает высокие макрочастицы механизма и низкий механизм NOx. Вы управляете AFR путем изменения основной топливной массы для оптимального баланса между степенью и эмиссией.

AFR смеси сгорания определяется основной массой системы впрыскивания топлива для данного количества свежего воздуха. Сумма воздуха происходит в основном от положения клапана EGR, положения VGT, положения дросселя потребления и скорости.

Можно использовать топливное давление, чтобы управлять топливным размером капельки. Уменьшаемый топливный размер капельки в камере сгорания уменьшает макрочастицы, высвобождает больше энергии от топлива и достигает более устойчивого сгорания. Высокое топливное давление уменьшает топливный размер капельки, чтобы повысить эффективность и эмиссию.

При низких загрузках можно использовать более низкое топливное давление, чтобы уменьшить потери мощности бензонасоса без большого эффекта на КПД степени и эмиссии.

В этом примере топливное давление контролируется относительно зависимого скоростью вращения двигателя основного уровня через топливную дельту давления и является поэтому относительным количеством.

Можно использовать положение турбокомпрессора изменяемой геометрии (VGT), чтобы сбалансировать рециркуляцию свежего воздуха и выхлопного газа для оптимального управления NOx на данном уровне мощности.

Можно сменить положение лопасти VGT, чтобы увеличить цилиндрический свежий воздух из-за увеличения скорости турбокомпрессора. С закрытыми лопастями турбокомпрессор перемещается быстрее (высокая скорость VGT) и отправляет более высокую загрузку (или повышение) воздуха в механизм. Закрытие лопастей также увеличивает рециркуляцию выхлопного газа (EGR) из-за увеличенного противодавления от закрытых лопастей.

С открытыми лопастями скорость VGT является низкой и проходит через низкую загрузку (или повышение) к механизму.

Можно использовать положение клапана EGR, чтобы управлять потоком записанных выхлопных газов назад к впускному коллектору.

Перезапись выхлопных газов уменьшает температуру в цилиндре, приводящую к значительному уменьшению в эмиссии NOx.

Если вы выберете слишком много EGR для данного количества введенного топлива, то состав топливно-воздушной смеси будет богат, вызывая увеличенные выбросы сажи. Поэтому необходимо сбалансировать эти конкурирующие цели.

В механизмах синхронизация - все. Используя клапан EGR и все другие контрольные переменные, управляя воздушным потоком механизма ключ к оптимизации экономии топлива, сокращению выбросов и увеличению плотности энергии.

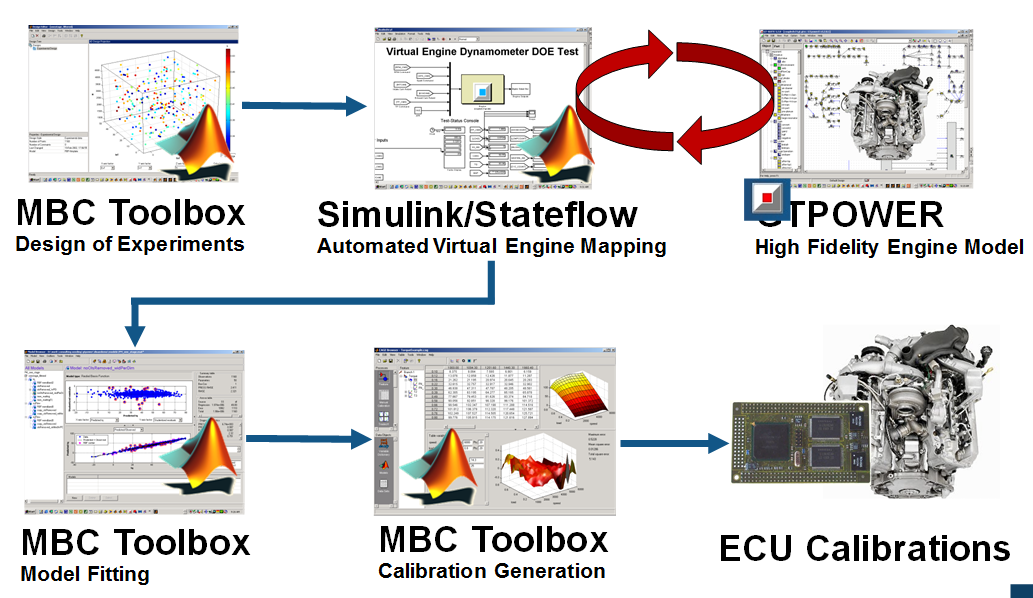

Следующая диаграмма иллюстрирует рабочий процесс для основанного на модели калибровочного процесса. Рабочий процесс может использовать комбинацию инструментов: Model-Based Calibration Toolbox, Simulink®, Stateflow®, сторонние высокочастотные инструменты симуляции и HIL-тестирование для точной настройки калибровок на ЭКЮ.

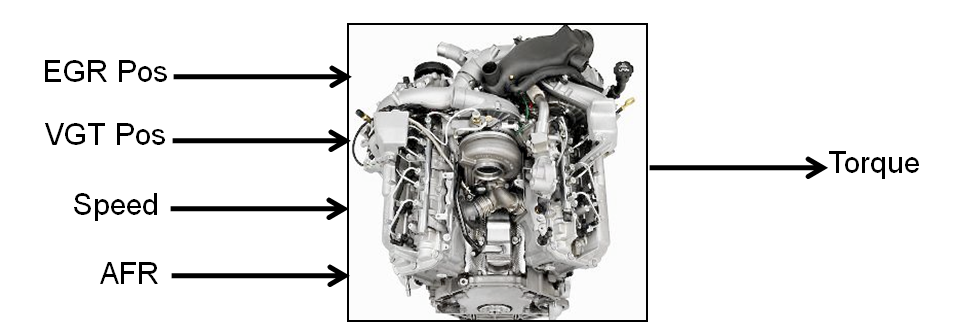

Первый шаг, чтобы решить эту калибровочную задачу должен определить контуры выполнимых настроек пневматической системы. Для этого вы создаете экспериментальный план и собираете данные, чтобы определить контуры установки пневматической системы, которые позволяют положительное производство момента привода в выполнимой области значений AFR.

Эти упрощения использовались, чтобы провести начальное исследование:

Экспериментальная инжекция неактивна.

Основная синхронизация фиксируется.

Номинальное топливное давление по сравнению с об/мин.

Основная топливная масса перемещена, чтобы совпадать с целью AFR.

Подбирайте граничную модель к этим точкам проекта.

После обзора пневматической системы вы установили контуры положительных настроек пневматической системы момента привода. Теперь можно создать экспериментальный план и собрать данные, чтобы собрать эффекты системы впрыскивания топлива в тех контурах. Можно затем использовать эти данные, чтобы создать модели ответа для всех ответов, необходимо создать оптимальную калибровку для этого механизма.

Тулбокс предоставляет данные вам, чтобы исследовать этот калибровочный пример.

MathWorks® собрал данные с помощью инструментов симуляции. Модели управления и имитационные модели были созданы с помощью Simulink и Stateflow. Ограниченные экспериментальные планы были созданы с помощью Model-Based Calibration Toolbox. Точки, заданные в проекте, были измерены с помощью инструмента симуляции механизма GT-степени от Gamma Technologies (см. https://www.gtisoft.com).

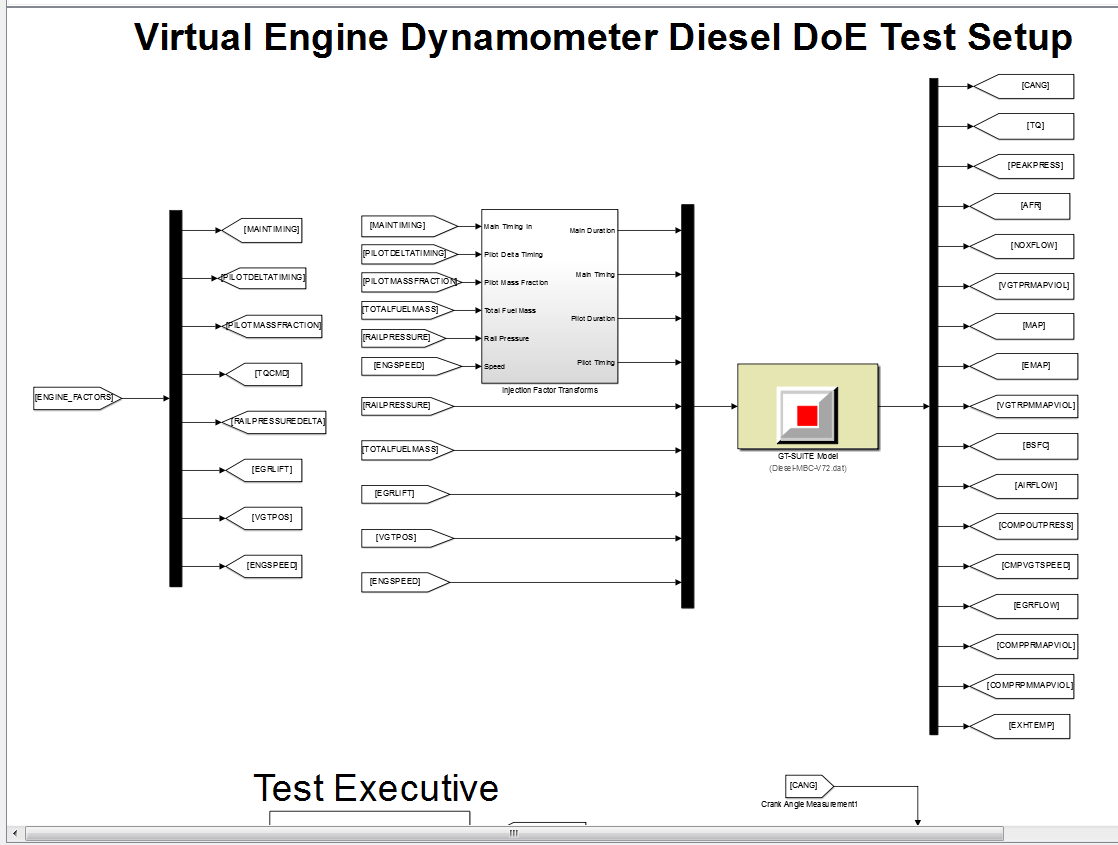

Чтобы собрать данные, Simulink и Stateflow управляли крутящим моментом выход модели механизма GT-степени к желаемому Проекту точек Экспериментов с помощью общей топливной массы. Эта диаграмма показы виртуальная динамометрическая тестовая модель.

После разработки экспериментов и сбора данных, можно соответствовать статистическим моделям к данным. Можно использовать тулбокс, чтобы сгенерировать точные, быстро рабочие модели из измеренных данных о механизме.

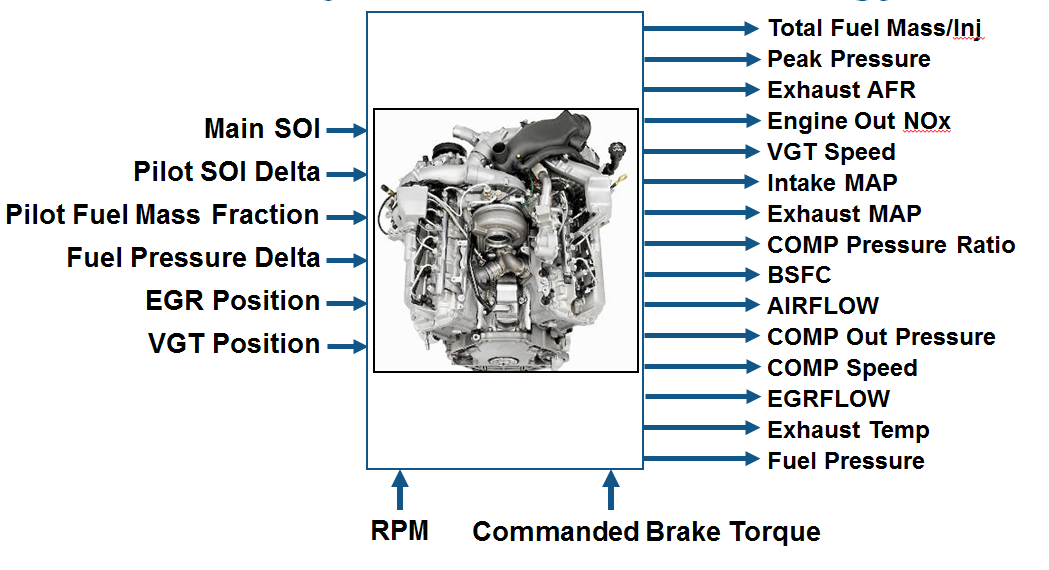

Следующие графические показы модели, чтобы задать в тулбоксе, чтобы решить эту калибровочную задачу. Графические показы, как входные параметры модели и выход относятся к оптимальным таблицам, рабочим точкам оптимизации, целям и ограничениям, необходимо выполнить оптимизацию и создать калибровку.

После создания статистических моделей, чтобы соответствовать данным, можно использовать их в оптимизации. Можно использовать точную статистическую модель механизма, чтобы заменить высокочастотную симуляцию и запуститься намного быстрее, позволяя оптимизации сгенерировать калибровки.

Запустите оптимизацию, чтобы выбрать, использовать ли Экспериментальную Инжекцию в каждой рабочей точке.

Оптимизируйте расход топлива по циклу диска при встрече этих ограничений:

Ограничьте общий NOx

Ограничьте скорость турбокомпрессора

Ограничьте гладкость таблиц

Заполните интерполяционные таблицы для всех входных параметров управления.

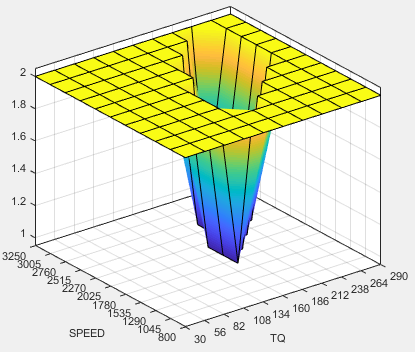

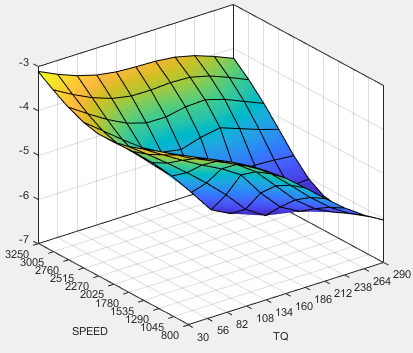

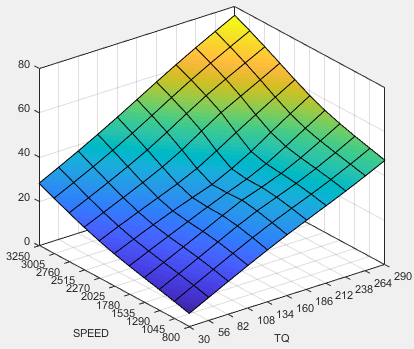

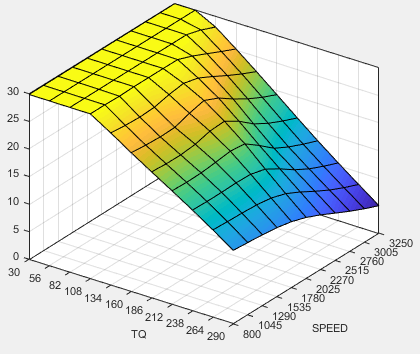

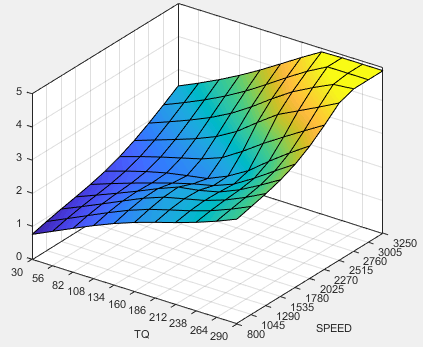

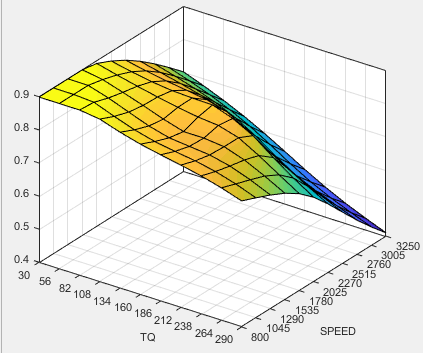

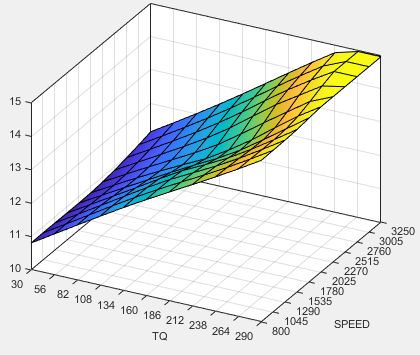

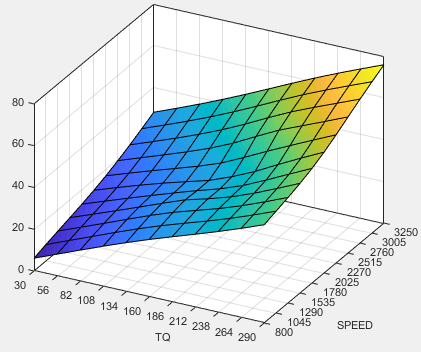

Следующие графики показывают предварительный просмотр калибровочных результатов.

.

Экспериментальная таблица режима

Необходимо заполнить калибровочные таблицы для каждой контрольной переменной, описанной в Мультиинжекционном Дизельном Описании задачи, и в экспериментальных режимах, активных и в неактивных.

Следующее является всеми экспериментальными активными таблицами.

Основная таблица синхронизации Запуска инжекции (SOI)

Общая введенная топливная таблица массы

Топливное давление таблица Delta

Таблица положения клапана Рециркуляции выхлопного газа (EGR)

Таблица положения Турбо изменяемой геометрии (VGT)

Экспериментальная синхронизация инжекции (экспериментальный SOI Delta) таблица

Экспериментальная топливная масса фракционировала таблицу

Следующие разделы проводят вас по вводным файлам в качестве примера, чтобы просмотреть каждый этап основанного на модели калибровочного процесса. Можно исследовать:

Проекты, ограничения, граничная модель и собранные данные, в Проекте темы Эксперимента.

Законченные статистические модели, в Статистическом моделировании темы.

Настройка оптимизации и результаты и заполненные калибровочные таблицы, в Оптимизации темы.

Используйте эти файлы в качестве примера, чтобы изучить, как настроить систематические калибровки для подобных проблем. Для следующих шагов см. Проект Эксперимента.

Совет

Узнать, как MathWorks Consulting помогает клиентам разработать калибровки механизма, которые оптимально балансируют производительность двигателя, экономию топлива и требования эмиссии: смотрите Оптимальную Калибровку Engine.