Прогнозное техническое обслуживание позволяет пользователям и производителям оборудования оценивать рабочее состояние оборудования, диагностировать неисправности или оценивать, когда может произойти следующий отказ оборудования. При диагностике или прогнозировании отказов можно заранее планировать техническое обслуживание, улучшать управление запасами, сокращать время простоев и повышать эффективность эксплуатации.

Разработка прогностической программы технического обслуживания требует продуманной стратегии оценки рабочего состояния оборудования и своевременного обнаружения возникающих неисправностей. Для этого требуется эффективное использование как доступных измерений датчиков, так и знаний о системе. Необходимо учитывать множество факторов, в том числе:

Наблюдаемые источники разломов и их относительная частота. Такими источниками могут быть основные компоненты машины (такие как лопасти рабочего колеса и клапаны потока в насосе), ее исполнительные механизмы (такие как электродвигатель) или ее различные датчики (такие как акселерометры и расходомеры).

Наличие технологических измерений через датчики. Количество, тип и местоположение датчиков, а также их надежность и избыточность влияют как на разработку алгоритма, так и на стоимость.

Как различные источники неисправностей преобразуются в наблюдаемые симптомы. Такой анализ причинно-следственных связей может потребовать интенсивной обработки данных с имеющихся датчиков.

Физические знания о динамике системы. Эти знания могут быть получены из математического моделирования системы и ее неисправностей, а также из представлений экспертов в области. Понимание динамики системы включает детальное изучение взаимосвязей между различными сигналами от оборудования (например, взаимосвязей «вход-выход» между исполнительными механизмами и датчиками), рабочего диапазона машины и характера измерений (например, периодических, постоянных или стохастических).

Конечная цель технического обслуживания, например, устранение неисправностей или разработка графика технического обслуживания.

Прогностическая программа технического обслуживания использует алгоритмы мониторинга состояния и прогностики для анализа данных, измеренных из системы в работе.

Мониторинг состояния использует данные из машины для оценки ее текущего состояния, а также для обнаружения и диагностики неисправностей в машине. Машинные данные - это такие данные, как измерения температуры, давления, напряжения, шума или вибрации, собранные с помощью специальных датчиков. Алгоритм контроля состояния извлекает метрики из данных, называемых индикаторами состояния. Индикатор состояния - это любая особенность системных данных, поведение которых изменяется предсказуемым образом по мере ухудшения качества системы. Индикатор условия может представлять собой любое количество, полученное из данных, которые объединяют один и тот же системный статус и выделяют другой статус. Таким образом, алгоритм контроля состояния может выполнять обнаружение или диагностику неисправности путем сравнения новых данных с установленными маркерами неисправных состояний.

Прогнозирование - это прогнозирование того, когда произойдет сбой на основе текущего и прошлого состояния машины. Алгоритм прогнозирования обычно оценивает оставшийся срок службы машины (RUL) или время до отказа, анализируя текущее состояние машины. Прогностика может использовать моделирование, машинное обучение или их комбинацию для прогнозирования будущих значений показателей состояния. Эти будущие значения затем используются для вычисления показателей RUL, которые определяют необходимость и время выполнения технического обслуживания. Для примера коробки передач алгоритм прогнозирования может подгонять изменяющуюся частоту и величину пиковой вибрации к временному ряду для прогнозирования их будущих значений. Затем алгоритм может сравнивать предсказанные значения с порогом, определяющим нормальную работу коробки передач, прогнозируя, если и когда произойдет неисправность.

Прогностическая система технического обслуживания реализует алгоритмы прогнозирования и мониторинга состояния с другой ИТ-инфраструктурой, что делает конечные результаты алгоритма доступными и применимыми для конечных пользователей, выполняющих фактические задачи технического обслуживания. Toolbox™ предиктивного обслуживания предоставляет инструменты, помогающие в разработке таких алгоритмов.

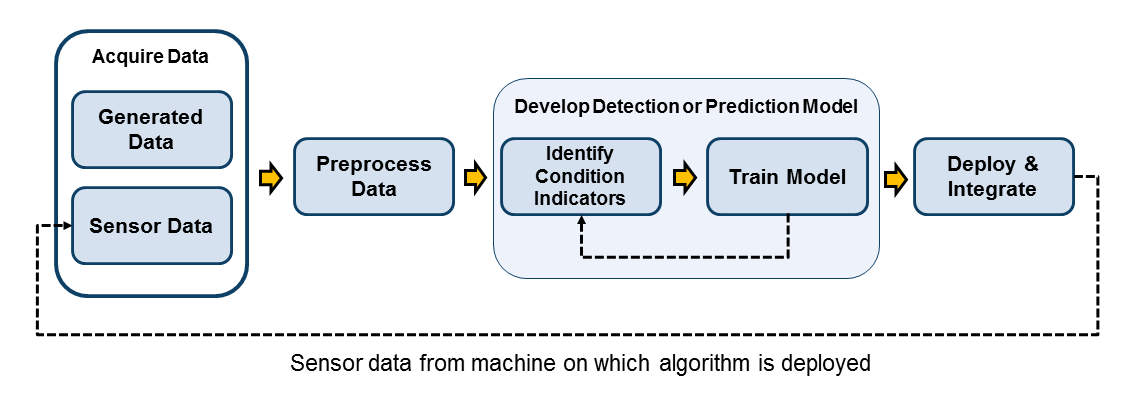

На следующем рисунке показан рабочий процесс для разработки алгоритма предиктивного обслуживания.

Начиная с данных, описывающих вашу систему в диапазоне здоровых и неисправных состояний, вы разрабатываете модель обнаружения (для мониторинга состояния) или модель прогнозирования (для прогностики). Разработка такой модели требует определения соответствующих показателей состояния и обучения модели для их интерпретации. Этот процесс, скорее всего, будет итеративным, поскольку вы пробуете различные индикаторы условий и различные модели, пока не найдете лучшую модель для вашего приложения. Наконец, вы развертываете алгоритм и интегрируете его в свои системы для мониторинга и обслуживания машин.

Разработка алгоритмов прогностического обслуживания начинается с набора данных. Часто необходимо управлять и обрабатывать большие наборы данных, включая данные от нескольких датчиков и нескольких машин, работающих в разное время и в различных условиях эксплуатации. Возможно, имеется доступ к одному или нескольким из следующих типов данных:

Реальные данные от нормальной работы системы

Реальные данные из системы, работающей в неисправном состоянии

Реальные данные о сбоях системы (данные о сбое)

Например, при работе системы могут использоваться данные датчиков, такие как температура, давление и вибрация. Такие данные обычно сохраняются как данные сигнала или временного ряда. Также могут иметься текстовые данные, например, данные из записей ТОРО или данные в других формах. Эти данные хранятся в файлах, базах данных или распределенных файловых системах, таких как Hadoop ® .

Во многих случаях данные об отказах от машин недоступны или существует лишь ограниченное количество наборов данных об отказах из-за регулярного технического обслуживания и относительной редкости таких инцидентов. В этом случае данные об отказах могут генерироваться из модели Simulink ®, представляющей работу системы при различных условиях отказа.

Предиктивная панель инструментов обслуживания предоставляет функциональные возможности для организации, маркировки и доступа к таким данным, хранящимся на диске. Он также предоставляет инструменты для облегчения генерации данных из моделей Simulink для разработки алгоритмов прогностического обслуживания. Дополнительные сведения см. в разделе Ансамбли данных для контроля состояния и предиктивного обслуживания.

Предварительная обработка данных часто необходима для преобразования данных в форму, из которой легко извлекаются индикаторы условий. Предварительная обработка данных включает в себя простые методы, такие как удаление отклонений и отсутствующих значений, и усовершенствованные методы обработки сигналов, такие как кратковременные преобразования Фурье и преобразования в область порядка.

Понимание вашей машины и типа данных, которые у вас есть, может помочь определить, какие методы предварительной обработки использовать. Например, если вы фильтруете шумные вибрационные данные, знание того, в каком диапазоне частот наиболее вероятно отображение полезных функций, поможет вам выбрать методы предварительной обработки. Аналогично, может быть полезно преобразовать данные о вибрации коробки передач в область порядка, которая используется для вращающихся машин, когда скорость вращения изменяется с течением времени. Однако такая же предварительная обработка не была бы полезной для данных вибрации от шасси автомобиля, которое является жестким кузовом.

Дополнительные сведения о предварительной обработке данных для алгоритмов предиктивного обслуживания см. в разделе Предварительная обработка данных для контроля состояния и предиктивного обслуживания.

Ключевым шагом в разработке прогностического алгоритма технического обслуживания является определение индикаторов состояния, функций в системных данных, поведение которых изменяется предсказуемым образом по мере ухудшения состояния системы. Индикатором состояния может быть любая функция, которая полезна для отличия нормальной от неисправной работы или для прогнозирования оставшегося срока службы. Полезный индикатор условия объединяет сходный системный статус и устанавливает различный статус. Примеры индикаторов условий включают количества, полученные из:

Простой анализ, например, среднее значение данных во времени

Более сложный анализ сигнала, такой как частота пиковой величины в спектре сигнала или статистический момент, описывающий изменения в спектре во времени

Анализ данных на основе модели, такой как максимальное собственное значение модели пространства состояния, которое было оценено с использованием данных

Объединение нескольких признаков в единый индикатор эффективного состояния (слияние)

Например, можно контролировать состояние коробки передач с помощью данных о вибрации. Повреждение коробки передач приводит к изменению частоты и величины колебаний. Таким образом, пиковая частота и пиковая величина являются полезными индикаторами состояния, обеспечивающими информацию о виде вибраций, присутствующих в коробке передач. Для контроля работоспособности коробки передач можно непрерывно анализировать данные вибрации в частотной области для извлечения этих индикаторов состояния.

Даже при наличии реальных или смоделированных данных, представляющих ряд условий отказа, может оказаться, что вы не знаете, как анализировать эти данные для определения полезных индикаторов состояния. Правильные индикаторы условий для приложения зависят от типа системы, системных данных и знаний системы. Поэтому определение индикаторов условий может потребовать проб и ошибок и часто является итеративным с этапом обучения рабочего процесса разработки алгоритма. К числу методов, обычно используемых для извлечения индикаторов условий, относятся:

Анализ заказов

Модальный анализ

Спектральный анализ

Спектр огибающей

Анализ усталости

Нелинейный анализ временных рядов

Анализ на основе модели, такой как расчет остатков, оценка состояния и оценка параметров

Предиктивная панель инструментов технического обслуживания дополняет функциональные возможности других панелей инструментов, таких как Toolbox™ обработки сигналов, функциями для извлечения индикаторов состояния на основе сигнала или модели из измеренных или сгенерированных данных. Дополнительные сведения см. в разделе Определение индикаторов условий.

В основе алгоритма прогностического обслуживания лежит модель обнаружения или прогнозирования. Эта модель анализирует извлеченные индикаторы состояния, чтобы определить текущее состояние системы (обнаружение и диагностика неисправностей) или предсказать ее будущее состояние (оставшийся срок службы).

Обнаружение и диагностика неисправностей основаны на использовании одного или нескольких значений индикаторов состояния для различения исправной и неисправной работы, а также различных типов неисправностей. Простая модель обнаружения неисправности - это пороговое значение для индикатора состояния, которое указывает на состояние неисправности при превышении. Другая модель может сравнивать индикатор состояния со статистическим распределением значений индикатора для определения вероятности конкретного состояния неисправности. Более сложный подход к диагностике неисправностей заключается в обучении классификатора, который сравнивает текущее значение одного или нескольких индикаторов условий со значениями, связанными с состояниями неисправностей, и возвращает вероятность того, что присутствует то или иное состояние неисправностей.

При разработке алгоритма прогностического технического обслуживания можно протестировать различные модели обнаружения и диагностики неисправностей с использованием различных индикаторов состояния. Таким образом, этот шаг в процессе конструирования, вероятно, итеративен с шагом индикаторов условий экстракции, поскольку вы пробуете разные индикаторы, различные комбинации индикаторов и различные модели принятия решений. Toolbox™ статистики и машинного обучения и другие панели инструментов включают функциональные возможности, которые можно использовать для обучения моделей принятия решений, таких как классификаторы и регрессионные модели. Дополнительные сведения см. в разделе Модели принятия решений по обнаружению и диагностике неисправностей.

Примеры моделей прогнозирования включают в себя:

Модель, которая соответствует временной эволюции индикатора состояния и предсказывает, как долго он будет проходить до того, как индикатор условия преодолеет некоторое пороговое значение, указывающее на состояние отказа.

Модель, которая сравнивает эволюцию во времени индикатора состояния с измеренными или смоделированными временными рядами из систем, в которых произошел сбой. Такая модель может вычислить наиболее вероятное время до отказа текущей системы.

Остаточный срок службы можно прогнозировать с помощью динамических системных моделей или оценщиков состояния. Кроме того, набор инструментов предиктивного обслуживания включает в себя специализированные функциональные возможности для прогнозирования RUL на основе таких методов, как сходство, пороговое значение и анализ выживаемости. Дополнительные сведения см. в разделе Модели прогнозирования оставшегося срока службы.

После определения рабочего алгоритма для обработки новых системных данных, их надлежащей обработки и формирования прогноза следует развернуть алгоритм и интегрировать его в систему. Основываясь на специфике системы, можно развернуть алгоритм в облаке или на встроенных устройствах.

Внедрение облака может быть полезным при сборе и хранении больших объемов данных в облаке. Устранение необходимости передачи данных между облаком и локальными машинами, на которых выполняется алгоритм прогнозирования и мониторинга работоспособности, делает процесс обслуживания более эффективным. Результаты, рассчитанные в облаке, можно сделать доступными с помощью твитов, уведомлений по электронной почте, веб-приложений и панелей мониторинга.

Альтернативно, алгоритм может работать на встроенных устройствах, которые ближе к фактическому оборудованию. Основные преимущества этого заключается в том, что объем отправляемой информации уменьшается, поскольку данные передаются только при необходимости, а обновления и уведомления о работоспособности оборудования немедленно становятся доступными без какой-либо задержки.

Третий вариант - использовать комбинацию этих двух вариантов. Компоненты предварительной обработки и извлечения функций алгоритма могут выполняться на встроенных устройствах, в то время как прогнозная модель может выполняться в облаке и генерировать уведомления по мере необходимости. В системах, таких как нефтяные сверла и авиационные двигатели, которые работают непрерывно и генерируют огромные объемы данных, хранение всех данных на борту или передача их не всегда жизнеспособны из-за пропускной способности сотовой сети и ограничений по стоимости. Использование алгоритма, который работает с потоковыми данными или пакетами данных, позволяет сохранять и отправлять данные только при необходимости.

Продукты для создания и развертывания кода MathWorks ® помогут на этом этапе рабочего процесса. Дополнительные сведения см. в разделе Развертывание алгоритмов предиктивного обслуживания.

[1] Изерманн, Р. Системы диагностики неисправностей: Введение от обнаружения неисправностей к отказоустойчивости. Берлин: Спрингер Верлаг, 2006.